Westland Lynx Mk 8 - Revell scala 1/32

Il Westland Lynx Mk 8 è la versione aggiornata a "SuperLynx 100" della variante navale HAS Mk3. Il nuovo modello adotta propulsori Rolls Royce GEM 42-200 potenziati, pale del rotore principale realizzate in materiale composito e numerose apparecchiature elettroniche migliorate. E' dotato di FLIR nella torretta sopra il muso, con radar spostato sul radome sotto il naso.

Come armamento questa versione prevede una Browning M2 calibro 50 , missile antinave Sea Skua e siluri Stingray.

IL KIT REVELL n°04981

Il kit è stato posto in commercio nel 2018 con l'aggiunta di parti specifiche rispetto all'edizione iniziale del 2012 (Sea Lynx Mk88A). Non sono presenti fotoincisioni. Il dettaglio risulta generalmente di buona qualità con bei dettagli nitidi ed interni già molto gradevoli se non si vogliono usare aftermarket. Anche i trasparenti sono di buona fattura e combaciano abbastanza bene. Una nota molto negativa invece riguarda la rivettatura che la Revell ha quasi completamente omesso. L'elicottero originale è pieno di rivetti molto visibili sparsi ovunque come è tipico di questi apparecchi. Il kit propone qualche timido accenno (sotto il ventre dell'elicottero e quindi in zona non visibile) con qualche rivetto in positivo ma ben poca cosa. La coda è fornita separata dal longherone in modo da poterla installare piegata (posizione tipica degli elicotteri navali a riposo). Anche l'armamento viene fornito completo di Browning, Sea Skua e Stingray.

GLI INTERNI

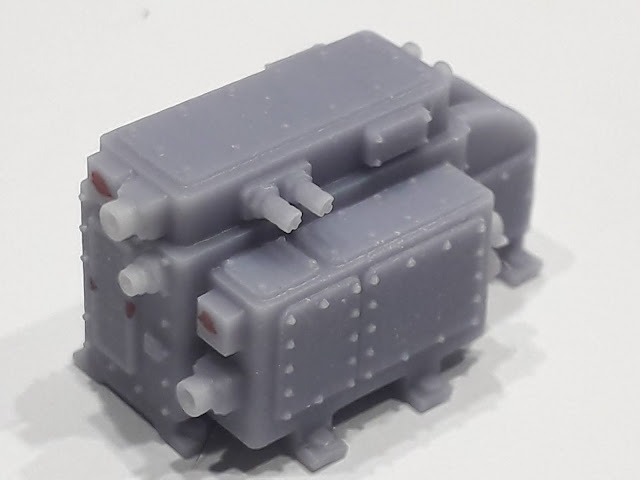

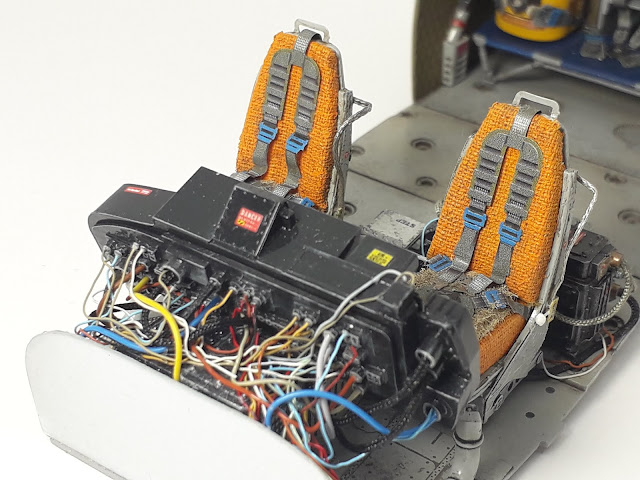

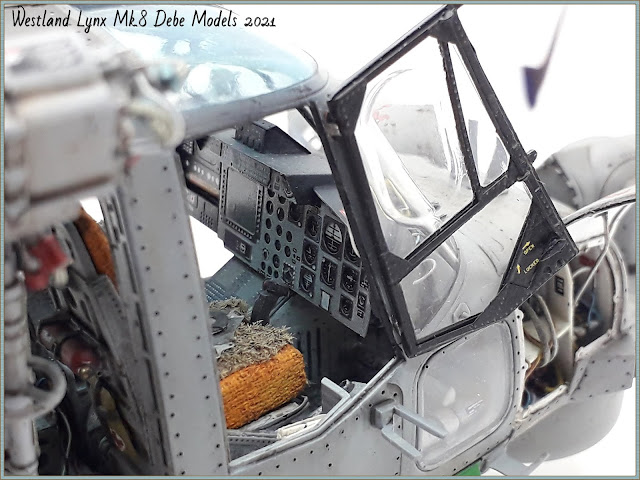

La prima parte del lavoro riguarda ovviamente la cabina di pilotaggio ed il vano posteriore. Le versioni navali del Lynx prevedono che i comandi non siano doppi ma solo sul lato destro del pilota. Per cui cloche e ciclico sul lato dell'osservatore non devono essere installati Ho utilizzato le fotoincisioni Eduard e ho progettato e stampato in resina le parti necessarie per dettagliare ulteriormente l'abitacolo. Nella fattispecie ho realizzato l'impianto di condizionamento, alcune minuscole scatole elettriche, box elettrici vari, il retro del pannello comandi per essere successivamente cablato, il ricevitore elettrico posizionato dietro al sedile del navigatore, il canotto di salvataggio, portadocumenti e apparato radio (ubicato dietro i sedili posteriori) Per la progettazione ho utilizzato il programma cad Fusion 360 ed i pezzi sono stati stampati con una piccola Elegoo Mars 2 Pro a resina liquida.

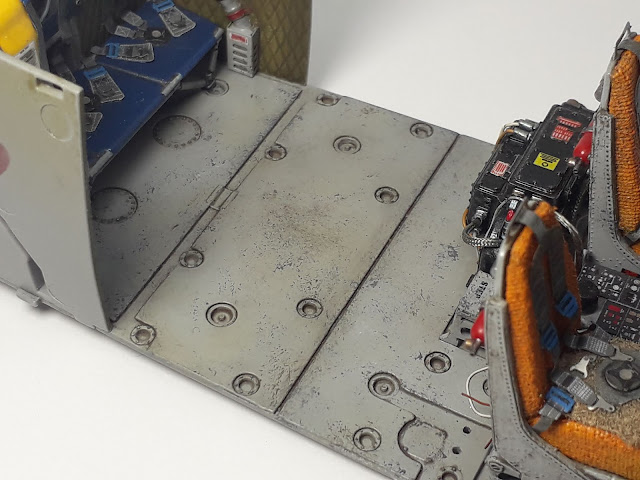

La trama dei sedili è stata riprodotta con nastro medico. Deve essere ben teso e dal momento che crea spessore è necessario accorciare la seduta di qualche millimetro per fare combaciare precisamente il sedile. Sulla parte anteriore del cockpit ho ricostruito la paratia interna il plasticard sulla quale poi installare box elettrici e cablaggi vari. Tutta questa zona è ben visibile dal parabrezza anteriore per cui richiede molta cura.

Le varie parti stampate in resina dopo essere state progettate con un programma CAD 3d

Il battello di salvataggio sarà fissato ad un sedile con le imbracature come sull'elicottero vero. Le cinture fornite dalla Eduard risultano un po' corte per questa funzione per cui dovranno essere leggermente allungate con parti di recupero. Non avendo installato i sedili gonfiabili (comunque forniti nel kit) per il trasporto truppe, ho avuto il materiale necessario per allungare le cinghie del canotto.

Per il colore grigio degli interni ho utilizzato una miscela di Gunze H417 e H308 in parti uguali. Da prove fatte mi sembra quella più simile alle fotoincisioni. I pannelli isolanti sono dipinti in verde militare (Ak color US olive drab). Dopo la colorazione una mano di cera Future per lucidare ed isolare, decals (acquistate e autoprodotte per simulare le varie etichette e placards) ed ulteriore mano di lucido. Alla fine lavaggi ad olio e relative scrostature.

I cavi sono fili in stagno e rame. Ho utilizzato anche tubi intrecciati di varie sezioni.

I cuscini sui sedili di pilota e osservatore sono stati ottenuti utilizzando materiale da flocking incollato con colla vinilica diluita ad acqua su una base sagomata di plasticard (in pratica sono peletti sintetici utilizzati nel modellismo civile per ricreare moquette o tappetini di auto).

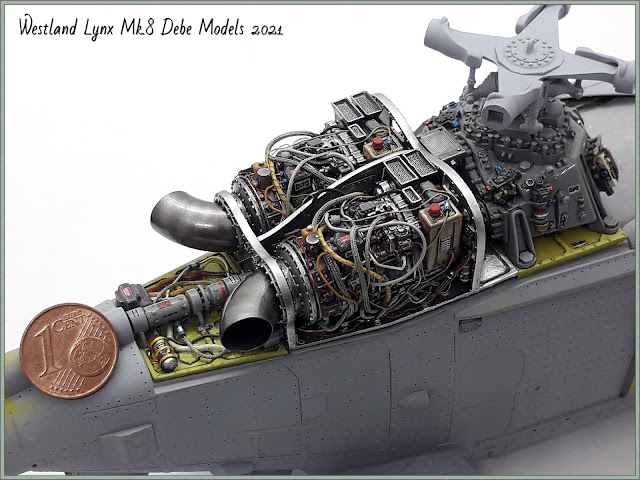

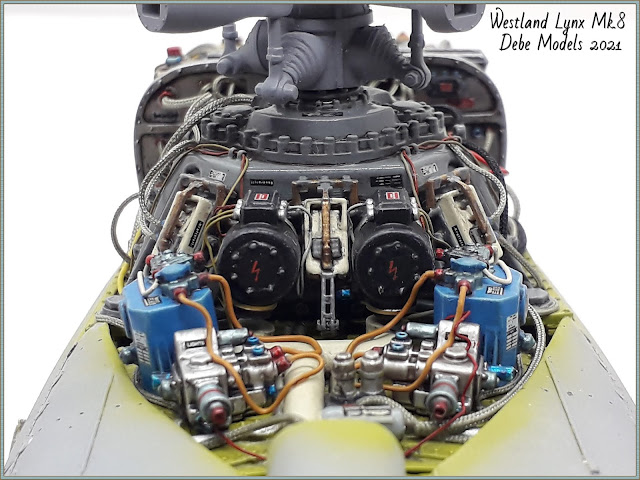

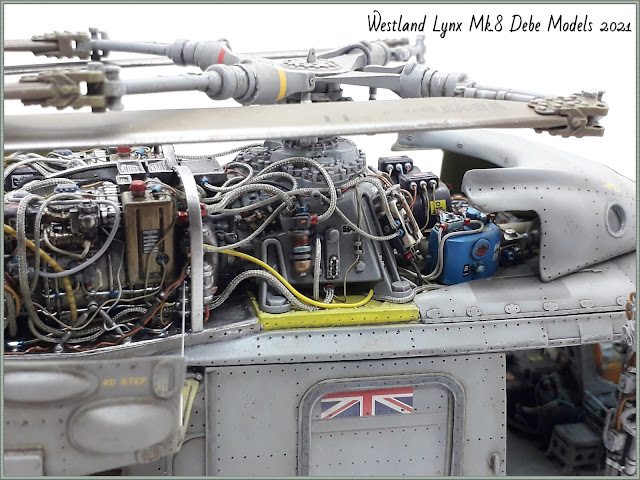

MOTORI, GEARBOX e IDRAULICA

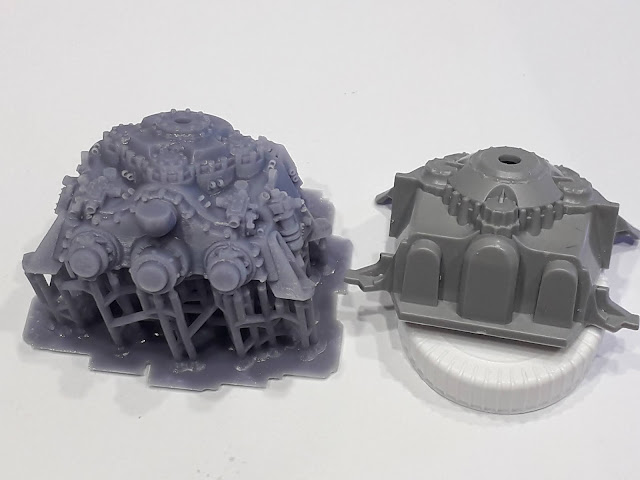

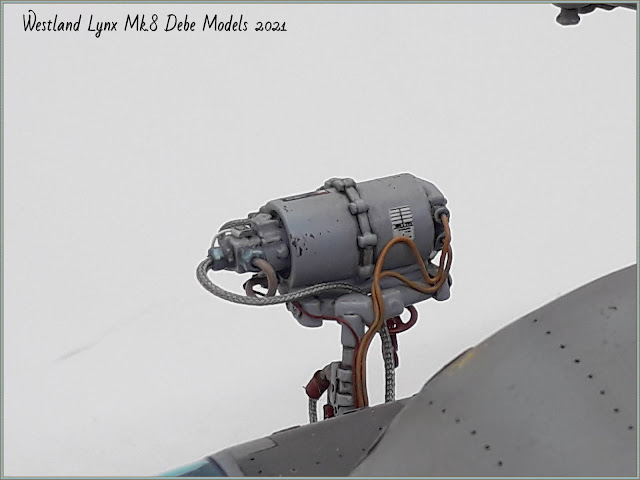

La Revell non prevede la possibilità ( in nessuno dei suoi Lynx), di lasciare in vista i motori (comunque assenti nella confezione) e le altre parti meccaniche. Fornisce solamente un gearbox (tra l'altro abbastanza carino solo nella parte superiore) che però non può essere utilizzato qualora si decidesse di rappresentare la meccanica scoperta, in quanto troppo grossolano e non progettato per questo scopo. Al momento della realizzazione di questo lavoro (iniziato nel Settembre 2020) non esisteva niente in commercio da poter utilizzare. Ho deciso quindi di progettare completamente tutta la parte con un programma CAD 3d (Fusion 360 versione Free) e di stampare il progetto con una piccola stampante non professionale a resina liquida (Elegoo Mars 2 Pro) wather-washable.

E' stato necessario reperire in rete e su un buon libro dedicato a questa versione, tutte le notizie e fotografie necessarie per poter replicare quanto più fedelmente possibile i due motori e tutto il resto. Purtroppo non ho trovato disegni che mi avrebbero semplificato non poco la fase di progettazione. Il primo step è rilevare gli ingombri e quindi gli spazi disponibili che offre il kit. Di fatto il punto di partenza non può che essere quello di capire quanto spazio disponibile c'è. Una volta tagliati tutti i pezzi dalla carenatura principale (lavoro non troppo lungo perchè per fortuna Revell fornisce i portelli motori e scarichi separati e dalle forme corrette) ho rilevato tutte le dimensioni utili per cominciare il mio progetto. L'elicottero originale (ed il kit in modo corretto) evidenzia un piano si appoggio sfalsato e raccordato da una superficie inclinata. Questo ha complicato non poco i calcoli ed ho dovuto fare prove su prove prima di avere il mio punto di partenza. Anche per rilevare le sagome ho utilizzato i pezzi originali del kit. Alla fine gli unici pezzi originali utilizzati sono i tubi di scarico delle turbine e la testa del rotore.

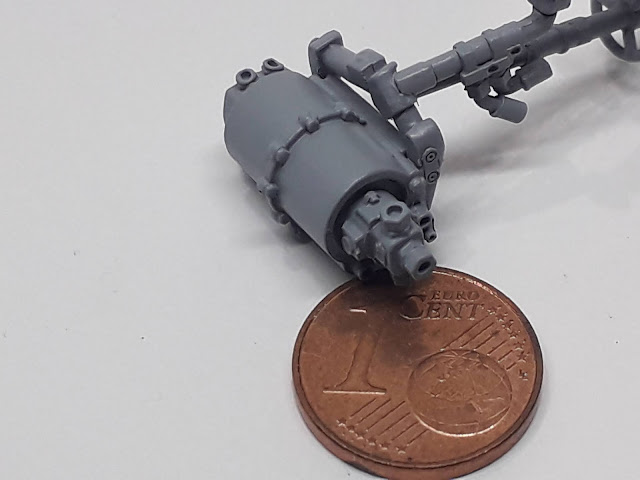

Misurando le superfici si può cominciare a disegnare in 3d una sagoma che racchiuderà tutti gli spazi utili. Da questo momento, sapendo quindi quali sono le misure massime, ho cominciato a sviluppare una bozza di turbina basandomi su foto del motore originale. Ovviamente bisogna scendere a qualche compromesso uno dei quali è il limite e la tolleranza della stampante con la quale poi si realizzerà il pezzo. Per questo genere di cose è obbligatorio utilizzare una stampante a resina. Le macchine a filamento non permettono assolutamente un dettaglio accettabile. Con la stampante a resina invece è possibile arrivare a realizzare oggetti sotto gli 0.5 mm (mezzo millimetro). Per cui per es si possono ottenere bulloni esagonali di diametro 0.3 mm (anche se poi ad occhio nudo non sarà possibile distinguerne la forma). Sotto l'embrione della turbina. Il programma cad 3d, essendo parametrico, permettere di correggere in qualsiasi momento le misure inserite modificando quindi a sua volta il solido corrispettivo. Per esempio modificando il valore inserito di una qualsiasi sezione della turbina (che è un elemento circolare) si ottiene il corrispettivo cambiamento sul modello 3d. Quindi alla fine si possono fare tutte le modifiche necessarie in qualsiasi momento qualora ci si accorga per esempio che si va oltre gli spazi disponibili.

Poco alla volta si aggiungono i vari componenti. Questi motori nella realtà non hanno una posizione destra e sinistra. Ovvero le due turbine GEM sono identiche . Questo permette di avere un solo motore da poter installare in entrambe le posizioni limitando i costi di produzione. Nella fase di stampa 3d invece questo sarà molto importante in quanto i supporti per la stampa non saranno posizionati in modo identico ma verranno ubicati in modo tale da "sacrificare" il dettaglio in una zona non visibile. Nel nostro caso ovviamente sarà il lato rivolto verso la parte inferiore e la parte centrale.

Ed ecco i primi file STL caricati nel programma di stampa

Dopo il lavaggio dei pezzi stampati in semplice acqua (uso resina waterwashable), cottura nel fornetto UV, rimozione supporti e lisciatura con carta abrasiva dove serve, ho passato del primer grigio.

Anche per il gearbox ho seguito il solito sistema rilevando però forme e misure dall'involucro (inutilizzabile a vista)fornito da Revell:

Anche la sezione idraulica è stata progettata e realizzata allo stesso modo

La colorazione è stata fatta con Alclad ed AK Extrem Metal. Le tubazioni sono in PVC, stagno e cavi intrecciati provenienti dal mondo del modellismo civile.

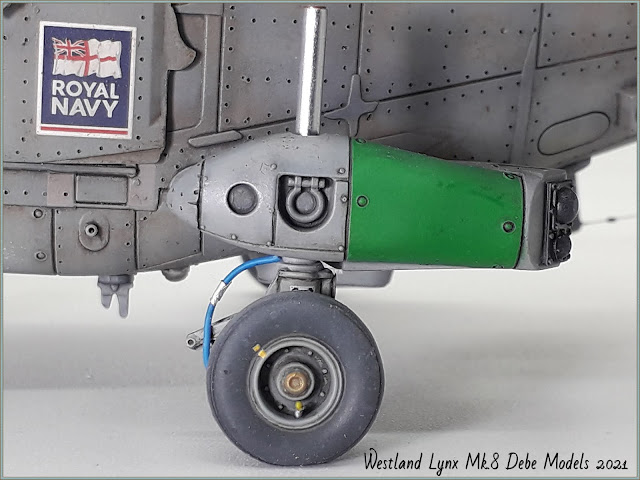

L'avionica nel muso dell'elicottero è stata progettata e stampata in 3d cosi come la testa del verricello ed altri particolari minori.

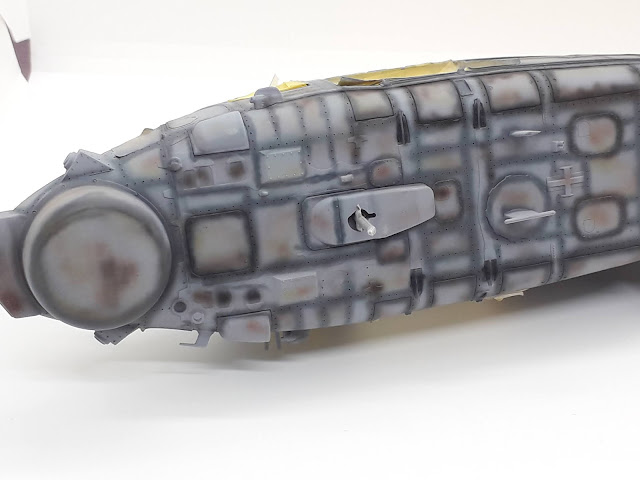

Una delle grandi mancanze del kit è l'assenza quasi totale dei rivetti. Ho quindi deciso di rivettare completamente il modello in modo piuttosto basilare però che desse almeno un'idea delle linee di rivettatura. A tale scopo ho utilizzato una rotella dentata ed ogni foro poi è stato ripassato con una micropunta per asportare il truciolo di plastica.

|

Ho asportato i carter della trasmissione volendola rappresentare a vista. In plasticard è stato ricostruito quindi il basamento e le linee di fissaggio

|

L'albero di trasmissione completo |

A lavoro ultimato ho passato del primer con microfiller grigio della AK e una volta asciutto ho proceduto con un pre-shading in varie tonalità per cercare di dare un po' di vita al grigio che altrimenti risulterebbe piatto.

Per la verniciatura base ho usato l'AK Real Color (Laquer) codice RC 289 (RAF MEDIUM SEA GREY BS381C/637) diluito con tappo blu Gunze (con ritardante)

Dopo una mano di lucido acrilico (cera Future) ho steso le decals del kit aggiungendo alcuni stencils di recupero e targhette/placard della airscale.

I trasparenti sopra la cabina sono stai colorati con blu trasparente Tamiya diluito con tappo blu Gunze e lucidati con compound apposito per eliminare difetti e renderli più luminosi.

Volendo rappresentare l'elicottero in fase di manutenzione ho preferito chiudere la coda (il kit prevede questa opzione) dettagliando la relativa parte e presentare anche le pale del rotore principale piegate ed ancorate ai relativi supporti. Esiste dell'aftermarket in commercio ma ho preferito disegnare e stampare gli snodi delle pale piegati compresi i relativi appoggi.

Trovare i giusti angoli di chiusura non è stato difficile

La parte interna delle coperture dei motori e degli scarichi è stata dettagliata:

I lavaggi finali (una volta protetto il modello con una nuova mano di lucido acrilico sopra le decals) sono stati effettuati con colori ad olio e prodotti della AK/MIG in varie tonalità. La finitura del modello è satinata. Solamente le pale dei rotori e e gli pneumatici sono stati opacizzati. Qualche lieve colpetto di dry-brush su alcuni spigoli ha terminato il lavoro.

Squisitamente spettacolare. Mi lascia basito il dettaglio dei pezzi stampati in 3d. Mi incuriosisce il modo di cottura dei pezzi dopo il lavaggio. Veramente impressionante. Complimenti

RispondiEliminaBuongiorno Luca e grazie. La fase di post produzione consiste in due passaggi. Il primo è il lavaggio del pezzo che deve essere necessariamente ripulito dal velo di resina liquida presente sulla superficie del pezzo appena stampato. Con normale resina per questa operazione solitamente viene utilizzato alcol isopropolico o equivalente. Io, dal momento che adopero esclusivamente resina waterwashable, effettuo il lavaggio in una bacinella di normale acqua. Non uso il rubinetto per evitare di fare andare la resina nello scarico in quanto comunque inquinante. Il secondo passagggio fondamentale è la "cottura " in fornetto UV per stabilizzare definitivamente la resina e renderla solida e durevole nel tempo. Si può tranquillamente usare un fornetto da 15 euro di quelli che si usano per far seccare lo smalto delle unghie. Personalmente adesso mi sono procurato un'altra apparecchi della Elegoo che effettua sia il lavaggio che la cottura del pezzo in modo uniforme (su piatto rotante). I tempi di cottura variano in funzione della dimensione del pezzo. Minimo comunque 20/25 minuti per le parti piu piccole e fino a 50/60 min per le parti piene come la turbina. In alternativa le puoi tranquillamente lasciare un pomeriggio al sole ed ottieni il solito risultato.

RispondiEliminaCiao Claudio